ГОСТ 30971—2012

| Группа Ж15 |

| ШВЫ МОНТАЖНЫЕ УЗЛОВ ПРИМЫКАНИЯ ОКОННЫХ БЛОКОВ К СТЕНОВЫМ ПРОЕМАМ | ГОСТ 30971—2012 Взамен ГОСТ 30971—2002 |

| Общие технические условия | |

| Дата введения 01 января 2014 г. |

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0—92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены».

Сведения о стандарте

[править]РАЗРАБОТАН Обществом с ограниченной ответственностью НИУПЦ «Межрегиональный институт окна» (НИУПЦ «Межрегиональный институт окна») при участии Учреждения «Научно-исследовательский институт строительной физики Российской Академии архитектуры и строительных наук» (НИИСФ РААСН), Государственного унитарного предприятия «Научно-исследовательский институт московского строительства» (ГУП «НИИМосстрой»)

ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и оценке соответствия в строительстве (МНТКС) (протокол № 40 от 14.06.2012 г.)

За принятие стандарта проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование органа государственного управления строительством |

|---|---|---|

| Азербайджан | AZ | Госстрой |

| Армения | AM | Министерство градостроительства |

| Киргизия | KG | Госстрой |

| Россия | RU | Министерство регионального развития |

| Таджикистан | TJ | Агентство по строительству и архитектуре при Правительстве |

| Узбекистан | YZ | Госархитектстрой |

| Украина | UA | Минрегион Украины |

Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2012 г. № 1983-СТ межгосударственный стандарт ГОСТ 30971—2012 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2014 г.

ВЗАМЕН ГОСТ 30971—2002

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

© Стандартинформ, 2013

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Введение

[править]Настоящий стандарт предназначен для применения при производстве работ по заполнению монтажных зазоров между поверхностью стенового проема и плоскостями коробки оконного (дверного) блока, а также при проектировании узлов примыкания оконных и дверных блоков.

Настоящий стандарт разработан на основании технического анализа многолетней эксплуатации оконных (дверных) блоков в различных климатических условиях на территории Российской Федерации и стран Содружества Независимых Государств.

Настоящий стандарт направлен на обеспечение повышения комфортности проживания, увеличения долговечности и энергоэффективности в строительстве в части повышения требований к теплозащитным характеристикам узлов примыкания оконных (дверных) блоков.

Требования настоящего стандарта предназначены для применения организациями, осуществляющими деятельность в области строительства и проектирования, независимо от форм собственности и государственной принадлежности.

Дата введения — 2014-01-01

1. Область применения

[править]Настоящий стандарт распространяется на монтажные швы в узлах примыканий оконных блоков (включая балконные) и светопрозрачных конструкций к проемам наружных стен отапливаемых зданий.

Настоящий стандарт применяют при разработке конструкторской и технологической документации на производство монтажных работ при новом строительстве и реконструкции (включая замену оконных конструкций в эксплуатируемых помещениях).

Требования настоящего стандарта могут быть применены при проектировании и устройстве узлов примыканий наружных дверей, ворот, витражных конструкций и ленточного остекления.

Настоящий стандарт не распространяется на все типы навесных фасадных конструкций, зимних садов и светопрозрачных кровель, а также на мансардные оконные блоки, на оконные блоки специального назначения в части дополнительных требований к пожаробезопасности, защите от взлома.

2. Нормативные ссылки

[править]В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

- ГОСТ 8.586.1—2005 (ИСО 5167—1:2003) Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования

- ГОСТ 166—89 (ИСО 3599—76) Штангенциркули. Технические условия

- ГОСТ 427—75 Линейки измерительные металлические. Технические условия

- ГОСТ 2678—94 Материалы рулонные кровельные и гидроизоляционные. Методы испытаний

- ГОСТ 7076—99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

- ГОСТ 7502—98 Рулетки измерительные металлические. Технические условия

- ГОСТ 10174—90 Прокладки уплотняющие пенополиуретановые для окон и дверей. Технические условия

- ГОСТ 17177—94 Материалы и изделия строительные теплоизоляционные. Методы испытаний

- ГОСТ 21751—76 Герметики. Метод определения условной прочности относительного удлинения при разрыве и относительной остаточной деформации после разрыва

- ГОСТ 23166—99 Блоки оконные. Общие технические условия

- ГОСТ 24700—99 Блоки оконные деревянные со стеклопакетами. Технические условия

- ГОСТ 25898—83 Материалы и изделия строительные. Методы определения сопротивления паропроницанию

- ГОСТ 26254—84 Здания и сооружения. Методы определения сопротивления теплопередаче ограждающих конструкций

- ГОСТ 26433.0—85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

- ГОСТ 26433.1—89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

- ГОСТ 26433.2—94 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений параметров зданий и сооружений

- ГОСТ 26589—94 Мастики кровельные и гидроизоляционные. Методы испытаний

- ГОСТ 26602.2—99 Блоки оконные и дверные. Методы определения воздухо- и водопроницаемости

- ГОСТ 26629—85 Здания и сооружения. Метод тепловизионного контроля качества теплоизоляции ограждающих конструкций

- ГОСТ 27296—87 Защита от шума в строительстве. Звукоизоляция ограждающих конструкций. Методы измерения

- ГОСТ 30494—96 Здания жилые и общественные. Параметры микроклимата в помещениях

- ГОСТ 31167—2009 Здания и сооружения. Методы определения воздухопроницаемости ограждающих конструкций в натурных условиях

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Термины и определения

[править]В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 атмосферозащита

- Дополнительный элемент, устанавливаемый снаружи для защиты от воздействий атмосферных явлений (дождь, снег, ветер и т. п.) в случае, если материал наружного слоя монтажного шва не обеспечивает требуемый класс защиты.

3.2 водо- и пароизоляционный слой

- Слой, предохраняющий от проникания в шов влаги или пара из материала стены.

3.3 деформационная устойчивость монтажного шва

- Способность шва воспринимать изменения линейных размеров монтажного зазора в заданных пределах (значение максимально допустимой деформации) с сохранением основных показателей при эксплуатационных воздействиях, выраженная в циклах.

3.4 долговечность

- Характеристика монтажного шва, определяющая его способность сохранять эксплуатационные качества в течение заданного срока, подтвержденная результатами испытаний и выраженная в условных годах эксплуатации.

3.5 монтажный зазор

- Пространство между поверхностью стенового проема и коробкой оконного (дверного) блока.

- Примечание — Различают торцевой (боковой) монтажный зазор — пространство между стеновым проемом и торцевой поверхностью оконной коробки и фронтальный монтажный зазор — пространство между поверхностью четверти (фальшчетверти) стенового проема и лицевой поверхностью оконной коробки.

Рисунок 1 — Схема установки оконного блока в проеме наружной стены здания

3.6 монтажный шов

- Элемент узла примыкания, который представляет собой комбинацию из различных изоляционных материалов, заполняющих монтажный зазор и обладающий заданными характеристиками.

3.7 оконная четверть

- Часть стены, выступающая за плоскость откоса оконного проема.

3.8 паропроницаемый герметик

- Герметик, паропроницаемость которого обеспечивает выполнение требования настоящего стандарта по сопротивлению паропроницанию и толщине наружного слоя монтажного шва.

3.9 предварительно-сжатая уплотнительная лента; ПСУЛ

- Предварительно сжатый эластичный пористый материал на основе полиуретана в виде ленты, как правило, прямоугольного сечения, пропитанный специальными составами. На одну из сторон уплотнительной ленты наносят клеевой слой, который может быть армирован стеклонитью (или другим материалом) и защищен антиадгезионной пленкой по нормативным документам (в Российской Федерации действует ГОСТ Р 53338—2009).

3.10 подоконник

- Деталь нижней части внутреннего обрамления оконного проема: доска, профиль или плита, укладываемые на уровне нижнего бруса оконной коробки и выполненные из дерева, ПВХ, камня, металла, железобетона.

3.11 рабочая степень сжатия ленты

- Отношение ширины ленты после установки в монтажном шве к максимальной величине ее расширения, при котором обеспечиваются заявленные производителем эксплуатационные характеристики (параметры).

3.12 слой монтажного шва

- Составляющая часть (зона) монтажного шва, выполняющая определенные функции и отвечающая заданным требованиям.

3.13 узел примыкания оконного (балконного) блока к стеновому проему

- Конструктивная система, обеспечивающая сопряжение стенового проема (в том числе деталей наружного и внутреннего откосов) с коробкой оконного (балконного) блока, включающая в себя монтажный шов, подоконник, отлив, а также облицовочные и крепежные детали.

3.14 эксплуатационное силовое воздействие на монтажный шов

- Воздействие на монтажный шов, возникающее в результате деформаций стенового проема и коробки оконного блока вследствие изменения температурно-влажностных условий и ветровых нагрузок в период эксплуатации.

3.15 эксплуатационные условия

- Температурно-влажностные характеристики внутреннего микроклимата, региона строительства и установки монтажного шва.

4. Классификация

[править]- 4.1 Классы монтажных швов

В зависимости от основных требований эксплуатации монтажные швы подразделяют на классы согласно таблице 1.

| Характеристика | Значение для классов по каждому показателю | ||

|---|---|---|---|

| А | Б | В | |

| Относительная влажность воздуха в помещении, менее которой отсутствует выпадение конденсата на внутренней поверхности монтажного шва, % | 55 | 45 | 30 |

| Деформационная устойчивость в циклах при допустимой деформации, не менее | 20 | ||

| Значение допустимой деформации, % | Свыше 15,0 | От 11,0 до 14,9 | От 8,0 до 10,9 |

Примечания

| |||

- 4.2 Условное обозначение

4.2.1 Условное обозначение монтажного шва должно включать в себя буквенный индекс «ШМ» — шов монтажный, цифровые обозначения классов по показателю относительной влажности, водопроницаемости, воздухопроницаемости, значение допустимой деформации и обозначение настоящего стандарта.

Пример условного обозначения шва монтажного с классами по показателю относительной влажности — В, значения допустимой деформации — А, по ГОСТ 30971—2012:

Примечание — В документации на монтажные швы (договоре, контракте и т. п.) рекомендуется указывать характеристики швов по другим классифицируемым параметрам, а также техническую информацию по согласованию изготовителя с потребителем (в том числе конкретные значения технических характеристик монтажных швов и материалов, применяемых для их устройства, подтвержденные результатами испытаний).

Если в документации на монтажные швы класс не обозначен, то он должен быть не менее класса В.

5. Технические требования

[править]- 5.1 Общие положения

5.1.1 Монтажные швы узлов примыкания оконных и дверных блоков изготавливают в соответствии с требованиями настоящего стандарта по конструкторской и технологической документации, утвержденной в установленном порядке.

5.1.2 При разработке конструктивных решений монтажных швов должен использоваться комплекс материалов, работающих совместно и обеспечивающих выполнение следующих требований:

- герметичность (непроницаемость) при воздействии атмосферных осадков и ветра в соответствии с действующими нормативными документами (НД); определяется по наружному слою;

- отсутствие локального промерзания по контуру примыкания оконного блока к стеновому проему;

- устойчивость к эксплуатационным нагрузкам;

- долговечность в соответствии с расчетным сроком эксплуатации оконного блока, но не ниже требований настоящего стандарта.

В зависимости от места установки, конструкций стеновых проемов и условий эксплуатации монтажные швы узлов примыкания оконных и дверных блоков могут иметь различное исполнение и число слоев, при этом должно быть соблюдено правило: изнутри плотнее, чем снаружи.

Материалы, применяемые при изготовлении монтажных швов узлов примыкания оконных и дверных блоков, должны обеспечивать возможность их замены в процессе эксплуатации после указанной в настоящем стандарте долговечности. Применение незаменяемых материалов допускается при условии подтверждения их долговечности на весь срок, оговоренный в договоре.

5.1.3 Конструкция монтажного шва включает в себя три или четыре слоя, имеющих различное функциональное назначение:

- основной центральный слой — обеспечение тепло-, звукоизоляции;

- наружный слой герметизации — обеспечение диффузии влаги из монтажного шва и защиты от атмосферных воздействий (дождевой влаги, ультрафиолетового излучения, ветра);

- внутренний слой герметизации — обеспечение пароизоляции и защита утепляющего слоя от диффузной парообразной влаги изнутри помещения.

При установке оконных конструкций в наружных стенах, возводимых с использованием влажных процессов (каменная кладка, монолитный бетон), необходимо обеспечить защиту утепляющего слоя от миграции технологической влаги из примыкающей стены путем установки дополнительного слоя:

- дополнительный слой — водо- и пароизоляционный слой между средним слоем шва и поверхностью проема, который может быть устроен для предотвращения проникания в шов влаги или пара из материала стены.

Деформации оконного (дверного) блока, возникающие в результате перепада температур (усилия сдвига и растяжения — сжатия), должны восприниматься каким- либо одним слоем монтажного шва или за счет совместной работы материалов двух или трех слоев.

Выбор конструктивного решения узлов примыкания оконного (дверного) блока к проему наружной стены осуществляется на стадии разработки архитектурно-конструкторских решений с учетом действующих нагрузок и подтверждается соответствующими расчетами.

Применение конструктивного принципа устройства монтажного шва, отличного от указанного в настоящем пункте выше, допускается при условии соответствующего обоснования в виде расчетов, натурных или лабораторных испытаний.

Варианты устройства монтажного шва приведены на рисунке 2 (см. варианты А и Б).

Рисунок 2 — Вариант устройства монтажного шва

5.1.4 Конструктивные решения монтажных швов должны разрабатываться с учетом материала наружных стен и геометрии оконных проемов, а также специальных технологических требований, предъявляемых к оконным блокам по ГОСТ 23166. Примеры конструктивных решений узлов примыкания оконных блоков к стеновым проемам приведены в приложении В.

5.1.5 Монтажные швы должны быть устойчивы к различным эксплуатационным воздействиям и нагрузкам: атмосферным факторам, температурно-влажностным воздействиям со стороны помещения, силовым (температурным, усадочным и др.) деформациям, ветровым и другим нагрузкам (в соответствии с требуемым классом).

Требования к теплотехническим показателям и деформационной устойчивости монтажных швов должны соответствовать значениям таблицы 1 и устанавливаются в проектной и рабочей документации.

5.1.6 Материалы для устройства монтажных швов подбирают с учетом силовых эксплуатационных воздействий.

5.1.7 Теплотехнические характеристики монтажного шва должны обеспечивать значения температуры на внутренней поверхности не ниже температуры точки росы при заданных значениях внутреннего микроклимата (в зависимости от назначения помещения) согласно ГОСТ 30494 и наружного воздуха для условий температуры наиболее холодной пятидневки конкретного региона.

5.1.8 Показатели воздухо-, водонепроницаемости и звукоизоляции шва должны быть не ниже, чем соответствующие показатели для оконного блока.

Примечание — Необходимые уровни звукоизоляции обеспечиваются конструкцией узла примыкания, в состав которого входит монтажный шов. Указанные характеристики монтажных швов не регламентируются требованиями настоящего стандарта, а обеспечиваются соблюдением требований ГОСТ 27296.

5.1.9 Общее конструктивное решение узла примыкания (включая монтажный шов, элементы дополнительной атмосферозащиты, отделку откосов, а также все другие элементы, обеспечивающее сопряжение оконного блока с проемом в законченном виде) должно исключать возможность инфильтрации холодного воздуха через монтажные швы в зимнее время (сквозное продувание).

5.1.10 Наружный слой герметизации (см. позицию 2, рисунок 1) может иметь дополнительную атмосферозащиту в виде специальных профильных элементов, дождезащитных нащельников, накладок и др.

С внутренней стороны монтажные швы закрывают штукатурным слоем или деталями облицовки оконных откосов и подоконником.

В нижней части оконного проема защита от атмосферных воздействий дополнительно обеспечивается отливом (см. позицию 5, рисунок 1), дополнительными профильными элементами и др.

5.1.11 Долговечность монтажных швов должна быть не менее 20 условных лет эксплуатации.

5.1.12 Общие требования к материалам монтажного шва — в соответствии с приложением А.

- 5.2 Требования к размерам

5.2.1 Минимальные размеры монтажных зазоров для оконных блоков различной конструкции принимают в соответствии с таблицей 2, рисунком 3, а также из условия обеспечения возможности свободного температурного расширения оконного блока без возникновения изгибных деформаций профильных элементов.

Проектные размеры монтажных зазоров применительно к климатическим условиям района строительства рекомендуется дополнительно подтверждать расчетом возможного температурного изменения размера оконного блока в направлении, перпендикулярном к проектируемому шву (приложение Б).

Значение монтажного зазора для конструкций ленточного остекления, превышающих 6 м, и остекления фасадов принимают на основании технических расчетов (рекомендаций производителя профильной системы).

Рекомендуемые размеры зазоров приведены в таблице 2.

| Материал профильных элементов | Габаритный размер оконного блока, мм | Размер монтажного зазора, мм | ||

|---|---|---|---|---|

| a | b | |||

| 1 | Дерево | свыше 2000 | 10-45 | 5-20 |

| 2 | Алюминиевые сплавы | то же | 15-60 | 5-20 |

| 3 | ПВХ белого цвета | ≤ 2000 | 20-60 | 10-20 |

| 4 | ПВХ белого цвета | 2000-3500 | 25-60 | 10-20 |

| 5 | ПВХ, окрашенный в массе | ≤ 2000 | 15-65 | 10-20 |

| 6 | ПВХ, окрашенный в массе | 2000-3500 | 15-60 | 15-20 |

Максимальный размер монтажного зазора определяют исходя из характеристик материала центрального слоя, рекомендуемый размер — не более 60 мм.

5.2.2 Размеры и конфигурация оконных проемов должны соответствовать установленным в рабочей проектной документации.

5.2.3 Отклонение от вертикали и горизонтали сторон проема не должно превышать 4,0 мм на 1 м.

Проверку проводят тремя способами:

- строительным уровнем, при этом измерение ширины и высоты проводят не менее трех раз;

- измерением диагоналей проема;

- лазерным построителем плоскостей.

5.2.4 При определении монтажных зазоров необходимо учесть предельное отклонение от размеров коробок оконного блока. Отклонения от вертикали и горизонтали смонтированных оконных блоков не должны превышать 1,5 мм на 1 м длины, но не более 3 мм на высоту изделия. Установка оконных блоков в проемы, имеющие отклонения геометрических размеров, превышающие указанные в 5.2.3, не допускается.

- 5.3 Требования к подготовке поверхностей монтажного зазора

5.3.1 Кромки и поверхности проемов не должны иметь выколов, раковин, наплывов раствора и других повреждений высотой (глубиной) более 10 мм.

Дефектные места должны быть зашпаклеваны водостойкими составами.

Пустоты в откосах проемов стен (например, полости на стыках облицовочного и основного слоев кирпичной кладки в местах стыков перемычек и кладки; выколы, образовавшиеся при удалении коробок при замене оконных блоков, и др.) следует заполнять вставками из жестких пеноутеплителей, антисептированной древесины или штукатурными смесями. При применении минераловатных утеплителей рекомендуется обеспечить защиту от насыщения влагой. При установке оконных блоков в четвертные проемы рекомендуемый заход за четверть коробки оконного блока должен быть не менее 10 мм.

Поверхности, имеющие масляные загрязнения, следует обезжиривать. Рыхлые, осыпающиеся участки поверхностей проема должны быть упрочнены (обработаны связующими составами или специальными пленочными материалами).

5.3.2 Перед установкой в монтажный зазор изоляционных материалов поверхности оконных проемов и конструкций должны быть очищены от пыли, грязи и масляных пятен, а в зимних условиях — от снега, льда, инея с последующим прогревом поверхности.

5.3.3 Последовательность технологических операций, необходимых для выполнения монтажного шва, разрабатывается в проекте производства работ в виде технологических карт. Технологические карты должны разрабатываться с учетом общих климатических особенностей района строительства, а также предполагаемого времени года для проведения монтажных работ.

Разработка технологической карты или регламента должна проводиться с учетом операций, необходимых для подготовки поверхностей стенового проема, а также с учетом требований, установленных в приложении Г.

- 5.4 Требования безопасности

5.4.1 При производстве работ по устройству монтажных швов, а также при хранении и переработке отходов изоляционных и других материалов должны соблюдаться требования строительных норм и правил по технике безопасности в строительстве, правил пожарной безопасности при производстве строительномонтажных работ, санитарных норм и стандартов безопасности, в том числе системы стандартов безопасности труда (ССБТ). На все технологические операции и производственные процессы должны быть разработаны инструкции по технике безопасности (включая операции, связанные с эксплуатацией электрооборудования и работами на высоте).

5.4.2 Лица, занятые на монтаже, должны быть обеспечены спецодеждой и средствами индивидуальной защиты по НД.

5.4.3 Лица, занятые на монтаже, при приеме на работу, а также периодически должны проходить медицинский осмотр в соответствии с действующими правилами органов здравоохранения, инструктаж по технике безопасности и быть обучены правилам безопасной работы.

5.4.4 На все монтажные операции (включая погрузочно-разгрузочные и транспортные) должны быть разработаны и утверждены в установленном порядке инструкции по технике безопасности проведения работ.

- 5.5 Требования охраны окружающей среды

5.5.1 Все материалы монтажного шва должны быть экологически безопасными. В процессах транспортирования, хранения и эксплуатации указанные материалы не должны выделять в окружающую среду токсичные вещества в концентрациях, превышающих допустимые нормы.

5.5.2 Утилизация отходов, возникающих при монтаже, должна проводиться путем их промышленной переработки в соответствии с условиями действующих НД и правовых документов.

6. Правила приемки

[править]6.1 Приемку готовых монтажных швов проводят на строительных объектах (или домостроительных предприятиях). Приемке подлежат оконные проемы с установленными оконными блоками и законченными монтажными швами, выполненными по одной технологии.

6.2 Приемку монтажных швов проводят поэтапно путем:

- входного контроля применяемых материалов;

- контроля подготовки оконных проемов и оконных блоков;

- контроля соблюдения требований к установке оконных блоков;

- производственного операционного контроля;

- приемо-сдаточных испытаний при завершении работ;

- квалификационных и периодических лабораторных испытаний материалов и монтажных швов, проводимых испытательными центрами (лабораториями).

Результаты всех видов контроля (испытаний) фиксируют в соответствующих журналах учета.

Завершение работ по устройству монтажных швов оформляют актом на скрытые работы и актом их сдачи-приемки.

6.3 Входной контроль материалов и изделий при их поступлении и хранении проводят в соответствии с требованиями НД на эти материалы и изделия. При этом проверяют санитарно-эпидемиологические заключения, сроки годности, маркировку изделий (тары), сертификаты соответствия (при их наличии), документ, подтверждающий качество партии на применяемые материалы, содержащий результаты приемо-сдаточных и периодических испытаний в объеме технических показателей, в соответствии с приложением А, а также выполнение условий, установленных в договорах на поставку.

6.4 Контроль подготовки оконных проемов и установки оконных блоков проводят согласно технологической документации на производство монтажных работ с учетом требований действующей проектной документации и настоящего стандарта.

При составлении акта приемки фронта работ проверяют:

- подготовку поверхностей оконных проемов;

- размеры (предельные отклонения) оконных проемов;

- отклонения от размеров монтажных зазоров;

- соответствие монтажных зазоров требованиям рабочей документации (РД);

- другие требования, установленные в РД и технологической документации.

Если качество проемов не соответствует хотя бы одному из вышеперечисленных требований, то проем не может быть принят по акту сдачи-приемки, и составляется акт с перечнем недостатков, которые необходимо устранить.

6.5 При составлении акта установки крепежных элементов проверяют:

- тип и размеры крепежных элементов;

- соответствие расположения крепежных элементов требованиям РД;

- соответствие величины заглубления (ввинчивания) и посадки дюбелей размерам, указанным в РД.

6.6 При составления акта качества на заполнение монтажных зазоров проверяют:

- глубину заполнения, размер монтажного шва;

- отсутствие пустот, щелей, отслоений;

- размер раковин (при наличии).

Рисунок 5 — Схема контрольного измерения температур для оценки качества исполнения монтажного шва

6.7 При составлении акта качества нанесения наружного и внутренних слоев монтажного шва проверяют:

- соответствие установки изоляционных материалов требованиям РД;

- толщину слоя и ширину полосы контакта герметика с поверхностями оконного проема и оконной конструкции.

6.8 Оперативный контроль качества выполнения монтажных швов осуществляется непосредственно после завершения работ по герметизации до начала отделки внутренних откосов, при этом:

- оконные проемы для проведения контрольных измерений выбирают произвольно;

- для оценки качества герметизации применяют методы неразрушающего контроля по критерию непрерывности и однородности герметизирующего контура по периметру оконного проема;

- для оценки указанных выше параметров применяют метод дистанционного измерения температур бесконтактным методом на внутренней и наружной поверхностях шва в соответствии со схемой контрольного измерения, представленной на рисунке 5, с помощью переносного пирометра. Приборы, используемые для измерений, должны пройти первичную поверку по методике[1].

- результаты измерений фиксируют в специальном приложении к акту приемки на скрытые работы.

6.9 Контроль теплотехнических характеристик монтажного шва проводится по методу в соответствии с приложением Д.

6.10 Классификационные и периодические лабораторные испытания монтажных швов проводят по требованию проектных, строительных и других организаций для подтверждения классификационных характеристик и эксплуатационных показателей монтажных швов в соответствии с приложением А.

Допускается определение характеристик монтажных швов расчетными методами по НД, утвержденным в установленном порядке.

7. Методы испытаний

[править]7.1 Методы испытаний материалов при входном контроле качества устанавливают в технологической документации с учетом требований НД на эти материалы и требований настоящего стандарта.

7.1.1 Определение условной прочности и относительного удлинения при разрыве герметиков, диффузионных и пароизоляционных лент определяют по ГОСТ 21751.

- 7.1.2 Определение прочности при растяжении и относительного удлинения при разрыве пенного уплотнителя

7.1.2.1 Образец для испытания

Образец для испытания представляет собой призму отвержденной пены с размерами в поперечном сечении 50×50 мм и толщиной 30 мм, приклеенную между двумя жесткими пластинами, приготовленную следующим образом.

Баллон с пеной предварительно встряхивают 20—30 раз, пену выпускают из баллона в форму размерами 50 мм шириной, 50 мм высотой и 300 мм длиной, которая изнутри выложена антиадгезионной бумагой (допускается обработка поверхностей антиадгезионными составами). Поверхности формы предварительно увлажняют.

После отверждения излишки пены, выступающие за габариты формы, срезают. Из полученной доски выпиливают пять призм пены необходимого размера.

Образцы приклеивают к металлическим пластинам размером 70×50 мм. Толщину пластин выбирают из условия, что они не должны деформироваться при усилии, возникающем при разрушении образца. Пластины могут быть бетонными, металлическими, деревянными или из иного материала. Адгезив не должен разрушать структуру пены и обеспечивать прочность сцепления пены с пластинами выше, чем прочность самой пены при разрушении.

7.1.2.2 Проведение испытания

Испытание на растяжение проводят на разрывной машине по ГОСТ 21751 со скоростью 10 мм/мин. Образец жесткими пластинами закрепляют в зажимы разрывной машины.

Растягивающую силу прикладывают перпендикулярно к поверхности образца в том направлении, которое имитирует направление силовых нагрузок на материал в условиях его применения. Пример крепления образцов в разрывную машину приведен на рисунке 6.

7.1.2.3 Оценка результатов

Прочность при растяжении δp, МПа, рассчитывают по формуле

| δp | = | Fp | , | (1) |

|---|---|---|---|---|

| S |

- где Fp — максимальная сила при растяжении, Н;

S — площадь поперечного сечения, мм2.

За результат испытания принимают среднеарифметическое значение показателя, рассчитанное не менее чем из трех параллельных определений, расхождение между которыми не превышает 10%.

Относительное удлинение при разрыве ε, %, рассчитывают по формуле

| ε | = | l1 | · | 100 | , | (2) |

|---|---|---|---|---|---|---|

| l0 |

- где l0 — исходная высота образца, мм;

l1 — высота образца в момент разрыва, мм.

За результат испытания принимают среднеарифметическое значение показателя, рассчитанное не менее чем из трех параллельных определений, при этом среднее значение не должно отличаться от любого использованного при расчете более чем на 20%.

7.1.3 Прочность сцепления герметиков с материалами стеновых проемов и оконных конструкций определяют по ГОСТ 26589, метод Б.

7.1.4 Сопротивление отслаиванию (адгезионную прочность) пленочных и ленточных материалов определяют по ГОСТ 10174.

- 7.1.5 Определение прочности сцепления пенного утеплителя с материалами стеновых проемов и оконных конструкций

7.1.5.1 Образцы для испытаний

Прочность сцепления определяют на образцах — фрагментах швов, в которых шов пены размером 50×50×30 мм расположен между двумя подложками. Образцы готовят методом припенивания. В качестве подложек используют материал, для которого определяется прочность сцепления пены: ПВХ, металл, бетон, окрашенное дерево и др. Размер подложек должен быть 70×50 мм, а толщина — 3—20 мм в зависимости от вида материала.

Для изготовления образцов готовят форму из древесно-стружечных плит или другого жесткого материала со следующими размерами: ширина 70 мм, высота 70 мм и длина 300 мм, которая изнутри выложена бумагой. Подложки закладывают в форму поперек длины так, чтобы между 1-й и 2-й, 3-й и 4-й и так далее на пять образцов расстояние составляло 30 мм, расстояние должно задаваться деревянными вкладышами размером 10×30×70 мм, обернутыми антиадгезионной бумагой. Пеной, подготовленной в соответствии с 7.1.2.1, заполняют пространство между вкладышами приблизительно на 60% из баллона с адаптером и на 100% из баллона с пистолетом. После отверждения образцы вынимают из формы и очищают от излишков пены. Образцов для испытаний должно быть пять.

7.1.5.2 Проведение испытаний — согласно 7.1.2.2.

7.1.5.3 Оценка результатов

Прочность сцепления пенного утеплителя с материалом подложки рассчитывают в соответствии с 7.1.2.3. Фиксируют также характер разрушения образцов: адгезионный или когезионный.

7.1.6 Водопоглощение пенного утеплителя по объему при поверхностном воздействии воды определяют по подразделу 10.4 ГОСТ 17177.

7.1.7 Сопротивление паропроницанию и коэффициент паропроницаемости материалов монтажного шва — по ГОСТ 25898.

7.1.8 Теплотехнические показатели материалов монтажного шва — по ГОСТ 7076.

- 7.2 Методы квалификационных и периодических лабораторных испытаний

7.2.1 Деформационную устойчивость монтажного шва определяют при циклических испытаниях растяжения — сжатия со значением допустимой деформации, соответствующим классу эксплуатационных характеристик, при котором сохраняется целостность шва.

- 7.2.2 Образцы для испытаний

Испытание проводят на образцах — фрагментах швов, изготовленных по 7.1.5.1. В качестве подложек при изготовлении образцов могут также использоваться подложки с размерами 100×50 мм, соответственно должна измениться и ширина формы для изготовления образцов. Число образцов для испытаний — не менее трех.

- 7.2.3 Проведение испытания

Для испытания используют малоцикловую усталостную машину типа МУМ-3-100 (см. рисунок 7) или любую испытательную машину, обеспечивающую знакопеременное деформирование образцов с заданными величиной деформации и скоростью. Скорость испытания должна быть 5—10 мм/мин. Испытание проводят при температуре (20 ± 3) °С.

Значение деформации растяжения — сжатия устанавливают в программе испытаний, соответствующее определенному классу монтажного шва, но не менее 8%. Амплитуду деформации растяжения — сжатия ∆l, мм, рассчитывают по формуле

| ∆l | = | ε · h | , | (3) |

|---|---|---|---|---|

| 100 |

- где ε — заданная деформация, %;

h — толщина образца, мм;

∆l — амплитуда растяжения — сжатия, мм;

Проводят не менее 20 циклов растяжения — сжатия образцов.

- 7.2.4 Оценка результатов

После завершения циклических испытаний образцы подвергают визуальному осмотру. Результат испытания признают удовлетворительным, если каждый образец не имеет сквозных расслоений, отслоений от подложек и разрушений.

7.3 Устойчивость монтажного шва к воздействию эксплуатационных температур определяют по материалам наружного изоляционного слоя.

7.3.1 Оценку морозостойкости определяют по гибкости на брусе с радиусом закругления 25 мм по ГОСТ 26589 при температуре минус 20 °С для швов обычного исполнения и минус 40 °С — для швов морозостойкого исполнения.

7.3.2 Оценку теплостойкости определяют по ГОСТ 26589.

7.4 Подготовку поверхностей оконных проемов оценивают визуально.

7.5 Геометрические размеры монтажных зазоров, стеновых проемов, монтируемых оконных конструкций и размеры дефектов поверхностей проемов измеряют металлической измерительной рулеткой по ГОСТ 7502, металлической линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166 с использованием методов по ГОСТ 26433.0 и ГОСТ 26433.1. Допускается использовать другие средства измерения, поверенные (калиброванные) в установленном порядке, с погрешностью, определенной в нормативных документах.

При измерении отклонений от отвесной линии (вертикали) и горизонтального уровня поверхностей оконных проемов и конструкций следует пользоваться правилами измерений по ГОСТ 26433.2.

7.6 Внешний вид и качество устройства слоев монтажного шва оценивают визуально при освещенности не менее 300 лк на расстоянии 400—600 мм.

Толщину слоя герметика и ширину полосы контакта с поверхностями оконного проема и оконной конструкции проверяют указанным ниже образом.

7.7 Толщину герметика, применяемого в качестве наружного (внутреннего) слоя монтажного шва, измеряют после отверждения герметика. В слое герметика делают П-образный разрез, вырезанную часть герметика выгибают наружу.

Обозначенный П-образный участок герметика отделяют от пенного основания и с помощью штангенциркуля измеряют толщину наиболее узкой части пленки герметика.

Для контроля степени обжатия Ксо, % саморасширяющейся ленты (ПСУЛ) необходимо отобрать кусок ленты, измерить восстановленный размер по толщине Н0, ширину шва в месте отбора ленты H1, рассчитать степень обжатия по формуле

| Ксо | = | H1 - H0 | , | (4) |

|---|---|---|---|---|

| H0 |

- 7.8 Методы квалификационных и периодических лабораторных испытаний

7.8.1 Теплотехнические характеристики монтажного шва определяют расчетным методом в соответствии с приложением Д, в лабораторных условиях либо натурным обследованием по методике в соответствии с приложением Е.

Водопроницаемость герметиков наружного слоя определяют по ГОСТ 2678.

7.8.2 Воздухопроницаемость монтажных швов определяют в лабораторных условиях по методу, указанному в ГОСТ 26602.2. Определение воздухопроницаемости монтажных швов в натурных условиях рекомендуется проводить совместно с контролем общей воздухопроницаемости здания или отдельного помещения по ГОСТ 31167 (приложение И).

При проведении испытаний в лабораторных условиях проем испытательной камеры должен быть идентичен конструкции стенового проема, а образец оконного блока — оконному блоку, приведенным в конструкторской документации на испытуемый монтажный шов (узел примыкания). Конструкцию и технологию устройства монтажного шва принимают согласно конструктивному решению узла примыкания, установленному в проектной документации.

7.8.3 Звукоизоляцию монтажных швов определяют по ГОСТ 27296.

Требования к испытательной камере аналогичны указанным в 7.8.2, при этом должны быть выполнены следующие условия:

коробку оконного блока заполняют панелью, тщательно изолируя зазоры в соединении коробки и панели, конструктивное решение панели и изоляция зазоров при испытаниях звукоизоляции должны обеспечивать расчетную звукоизоляцию не менее 45 дБА, условия проведения испытаний уточняют в задании (направлении) на испытания.

7.8.4 Устойчивость монтажного шва к воздействию эксплуатационных температур определяют по материалам наружного изоляционного слоя.

7.8.5 Методы испытаний показателей материалов, применяемых для устройства монтажных швов, устанавливают в НД на эти материалы и действующих стандартах.

7.8.6 Долговечность (срок службы) монтажного шва допускается определять как минимальную долговечность материалов, входящих в состав наружного центрального или внутреннего слоя монтажного шва, определяют по методикам, согласованным и утвержденным в установленном порядке.

7.8.7 Совместимость материалов монтажного шва подтверждают сопоставлением значений водородного показателя pH контактирующих материалов, при этом контакт материалов, имеющих кислую или щелочную реакцию, не допускается.

8. Гарантии производителя

[править]Производитель работ гарантирует соответствие монтажных швов требованиям настоящего стандарта при условии соблюдения требований настоящего стандарта и соответствия эксплуатационных нагрузок на монтажные швы расчетным значениям, установленным в РД.

Гарантийный срок монтажного шва устанавливают в договоре между производителем работ и заказчиком, но не менее пяти лет со дня подписания акта сдачи- приемки на строительном объекте или с даты отгрузки панели заводского изготовления с установленным оконным блоком.

Приложение А (обязательное)

[править]Общие требования к материалам монтажного шва

- А 1 Общие требования к материалам

А 1.1 Материалы, применяемые в конструкциях монтажных швов, должны соответствовать требованиям стандартов, технических условий и условиям договоров на поставку. Использование материалов с истекшим сроком годности допускается только при условии положительных результатов повторных (дополнительных) испытаний на их соответствие установленным требованиям.

А 1.2 Материалы, применяемые в конструкциях монтажных швов, должны иметь санитарно-эпидемиологическое заключение в соответствии с законодательством государства.

А 1.3 Материалы, применяемые для устройства монтажных швов, должны иметь рабочую температуру применения в диапазоне от минус 10 °С до плюс 40 °С.

А 1.4 Монтажный узел должен быть спроектирован так, чтобы долговечность материалов, применяемых для устройства монтажных швов, была не менее 20 лет согласно 5.1.9.

А 1.5 Материалы, применяемые для устройства различных слоев монтажного шва, должны быть совместимы между собой, а также с материалами стенового проема, оконной коробки и крепежных деталей.

А 1.6 Возможность применения того или иного сочетания материалов должна проверяться расчетом влажностного режима монтажного шва с учетом условий эксплуатации помещений. Определяющими критериями в соответствии с действующими НД являются:

- недопустимость накопления влаги в монтажном шве за годовой период эксплуатации;

- ограничение накопления влаги в теплоизоляционном слое за период эксплуатации с отрицательными среднемесячными температурами наружного воздуха.

А 1.7 При выполнении монтажных швов с сопротивлением паропроницанию наружного водоизоляционного слоя менее 0,25 м² · ч · Па/мг и сопротивлением паропроницанию внутреннего пароизоляционного слоя более 2 м² · ч · Па/мг проверка влажностного режима по А.1.6 не требуется.

А 1.8 Материалы для устройства монтажных швов следует хранить с соблюдением условий хранения, указанных в НД на эти материалы.

- А.2 Требования к наружному слою

А 2.1 Наружный слой монтажного шва должен быть водонепроницаем при дождевом воздействии и заданном (расчетном) перепаде давления между наружной и внутренней поверхностями монтажного шва.

Предел водопроницаемости монтажного шва должен быть не менее 300 Па.

А 2.2 Материалы наружного слоя не должны препятствовать удалению парообразной влаги из центрального слоя шва.

Значение сопротивления паропроницанию наружного слоя шва должно быть не более 0,25 м² · ч · Па/мг.

А 2.3 Материалы наружного слоя монтажного шва должны быть устойчивы к воздействию следующих эксплуатационных температур:

- для швов обычного исполнения — от плюс 70 °С до минус 30 °С;

- для швов морозостойкого исполнения — от плюс 70 °С до минус 31 °С и ниже.

А 2.4 При выполнении наружного слоя паропроницаемым герметиком должны быть обеспечены требования, приведенные в таблице А. 1.

| Наименование показателя | Единица измерения | Значение показателя |

|---|---|---|

| Условная прочность в момент разрыва, не менее | МПа | 0.1 |

| Относительное удлинение в момент разрыва на образцах-лопатках, не менее | 250 | |

| Прочность сцепления с материалами стеновых проемов и оконных конструкций, не менее | МПа | 0,1 |

| Допустимая деформация, не менее* | % | 15 |

| Примечание — Знаком «*» отмечены справочные показатели. | ||

Поверхность контакта слоя паропроницаемого герметика с материалом стенового проема и оконным блоком должна быть достаточной для обеспечения требуемой прочности сцепления. Ширина контактного слоя — не менее 3 мм.

Фактическая толщина слоя должна быть установлена в РД. Минимальная толщина слоя после усадки должна быть не менее той, на которой были проведены испытания герметика на долговечность. В случае отсутствия данных по толщине образцов на испытаниях на долговечность ее необходимо принять равной 3 мм. Максимальная толщина слоя должна быть не более той, на которой были получены соответствующие А.2.2 значения сопротивления паропроницанию.

Максимально допустимый радиус скругления слоя герметика в областях стыков «монтажная пена/оконный блок» и «монтажная пена/стеновой проем» должен быть задан в НД производителя на герметик.

Толщину слоя герметика измеряют по 7.7.

Поверхность герметика не должна иметь трещин, слой герметика не должен расслаиваться или отслаиваться от материалов монтажного шва.

А 2.5 При выполнении наружного слоя саморасширяющимися уплотнительными паропроницаемыми лентами должны быть обеспечены следующие требования:

- значение коэффициента паропроницаемости в состоянии рабочего сжатия — не менее 0,14 мг/(м · ч · Па);

- водопоглощение поверхности саморасширяющихся уплотнительных лент по объёму при рабочем сжатии ленты за 12 ч не должно превышать 4;

- само расширяющиеся уплотнительные ленты должны перекрывать монтажный зазор в состоянии, близком к оптимальной рабочей степени сжатия, которая должна составлять не менее 25% их полного расширения. Сопротивление сжатию уплотнительных лент при 50 %-ной деформации должно быть не менее 2,5 кПа;

- сопротивление отслаиванию уплотнительных и диффузионных лент от бетонного основания должно быть не менее 0,3 кН/м (кгс/см).

В случаях применения лент для уплотнения монтажных зазоров строительных конструкций, предназначенных для эксплуатации с повышенными ветровыми (например, в высотном строительстве) и другими нагрузками, уплотнительные ленты следует применять в комплекте с защитными накладными профилями (нащельниками).

А 2.6 При использовании в наружном слое монтажного шва штукатурных растворов необходимо обеспечить соответствующую адгезию с материалами стены и конструкции оконного блока, в местах примыкания штукатурного раствора к ПВХ профилю требуется герметизация.

Нанесение штукатурного слоя, шпатлевки или красящих составов, ухудшающих эксплуатационные показатели монтажных швов, на паропроницаемый материал наружного слоя не допускается.

- А З Требования к центральному слою

А 3.1 Центральный слой должен обеспечивать требуемые теплотехнические характеристики монтажного шва.

А 3.2 В качестве материалов центрального слоя используют, как правило, пенополиуретаны. Оптимальная ширина слоя пенного уплотнителя составляет 15–60 мм, глубина — не менее толщины коробки светопрозрачной конструкции. Производство работ с использованием пенополиуретанов допускается при температуре не ниже минус 10 °С. Технические характеристики для пенного утеплителя этого слоя приведены в таблице А.2

| Наименование показателя | Единица измерения | Значение показателя |

|---|---|---|

| 1 Прочностъ при растяжении, не менее * | МПа | 0,08 |

| 2 Относительное удлинение при разрыве, не менее | % | 8 |

| 3 Коэффициент теплопроводности в сухом состоянии, не более* | Вт/(м · °С) | 0,040 |

| 4 Влагопоглощение по объему при поверхностном воздействии влаги за 24 ч, не более* | % | 2,5 |

| 5 Прочность сцепления с материалами стеновых проемов и оконных конструкций, не менее | МПа | 0,05 |

| 6 Время полного отверждения, не более | ч | 24 |

| 7 Плотность, не менее | кг/м³ | 20 |

| Примечание — Знаком «*» отмечены справочные показатели | ||

В качестве материала среднего слоя могут применяться другие уплотнители (например, термолен, джутовые жгуты, пенополиэтиленовые трубки или ленты, устанавливаемые со стороны внутреннего слоя шва), обеспечивающие надежную работу монтажного шва при установке методом конопатки со степенью сжатия материала не менее 75%.

При этом должна обеспечиваться стойкость к температурному воздействию во всем диапазоне температур для ретона строительства.

А З. З Сопротивление паропроницанию центрального слоя монтажного шва должно находиться в диапазоне значений этого показателя для наружного и внутреннего слоев.

В случае применения профилей коробок оконных блоков шириной более 80 мм и если ширина монтажного зазора превышает размеры, предусмотренные настоящим стандартом, более чем в 1,5 раза, заполнение зазора следует выполнять послойно, с интервалами между слоями по технологии, рекомендованной производителем пенного утеплителя.

Срезка излишков пенного уплотнителя допускается как с наружной, так и с внутренней стороны при условии укрытия уплотнителя сплошным изоляционным слоем.

А 3.4 В случае устройства дополнительного водо- и пароизоляционного слоя для предотвращения воздействия диффузионной влаги со стороны стенового проема на материалы центрального слоя применяют изоляционные ленты (как правило, без алюминиевой фольги), мастики или герметики. Значение сопротивления паропроницанию дополнительного водо- и пароизоляционного слоя не должно быть ниже этого показателя для внутреннего слоя шва.

А 3.5 Заполнение монтажного зазора теплоизоляционными материалами должно быть сплошным по сечению, без пустот и неплотностей, разрывов, щелей и переливов. Расслоения, сквозные зазоры, щели, а также раковины размером более 6 мм не допускаются.

- А 4 Требования к внутреннему слою

А 4.1 Внутренний слой должен обеспечивать паронепроницаемость монтажного шва.

Сопротивление паропроницанию внутреннего слоя должно превышать этот показатель для центрального слоя и иметь значение сопротивления паропроницанию не менее 2,0 м2 · ч · Па/мг.

А 4.2 В качестве материалов внутреннего слоя применяют, главным образом, самоклеящиеся ленты и пароизоляционные эластичные герметики.

А 4.3 Пароизоляционные материалы по внутреннему контуру монтажного зазора должны быть уложены непрерывно, без пропусков, разрывов и непроклеенных участков.

А 4.4 При выполнении внутреннего слоя пароизоляционным эластичным герметиком должны быть обеспечены следующие требования:

- условная прочность в момент разрыва не менее 0,1 МПа;

- относительное удлинение в момент разрыва на образцах-лопатках не менее 200 %;

- поверхность контакта герметика с материалом стенового проема и оконным блоком должна быть достаточной для обеспечения требуемой прочности сцепления. Ширина контактного слоя должна быть не менее 3 мм;

- фактическая толщина слоя должна быть установлена в РД. Минимальная толщина слоя после усадки должна удовлетворять требованиям к паропроницаемости по А.4.1 и долговечности по 5.1.11.

В случае отсутствия данных по толщине образцов на испытаниях на долговечность ее принимают равной 3 мм.

Толщину слоя измеряют по 7.7;

- материалы внутреннего слоя допускается наносить по бутовочному шнуру (трубке) из вспененного эластичного полиэтилена с водопоглощением по объёму не более 1,5 %;

- поверхность герметика не должна иметь трещин, слой герметика не должен расслаиваться.

Приложение Б (рекомендуемое)

[править]Расчет температурного изменения размера оконного блока

Расчетное изменение размера элемента оконной коробки (рамы) ∆L, м, в направлении, перпендикулярном к проектируемому шву, определяют по формуле (Б.1):

| ∆L = (k · ∆T · l) · Кпр | , | (Б.1) |

|---|

- где l — размер элемента оконной коробки в направлении, перпендикулярном проектируемому шву, м;

k — коэффициент температурного расширения материала профиля оконной рамы, принимаемый для:- древесины сосны, ели/дуба — 5/8(х10-6) °С-1;

- стали — 10(х10-6) °С-1;

- стеклопластика — 12(х10-6) °С-1;

- алюминия — 23(х10-6) °С-1;

- ПВХ профилей, армированных стальным вкладышем, белых/цветных — 40/50(х10-6) °С-1;

- ∆T — температурный интервал, вызывающий максимально возможное для данного климатического района изменение размера оконной рамы, определяемый по формуле (Б.2):

| ∆T = tmax - ( tmin ) | , | (Б.2) |

|---|

- где tmin — абсолютная минимальная температура воздуха для данного климатического района, определяемая по действующим НД;

tmax — максимально возможная в эксплуатационных условиях температура нагрева поверхности профиля коробки (рамы) за счет неблагоприятного сочетания высокой температуры наружного воздуха и направленного воздействия солнечной радиации, применительно для поверхности белого цвета равная 55 °С, для небелого цвета — 70 °С.

- где tmin — абсолютная минимальная температура воздуха для данного климатического района, определяемая по действующим НД;

- Кпр — безразмерный поправочный приведенный коэффициент, учитывающий влияние неравномерности прогрева (охлаждения) профилей коробки по сечению, принимаемый для оконных блоков белого цвета Кпр = 0,4 и небелого цвета Кпр = 0,5.

Приложение В (рекомендуемое)

[править]Примеры конструктивных решений узлов примыкания оконных блоков к стеновым проёмам

-

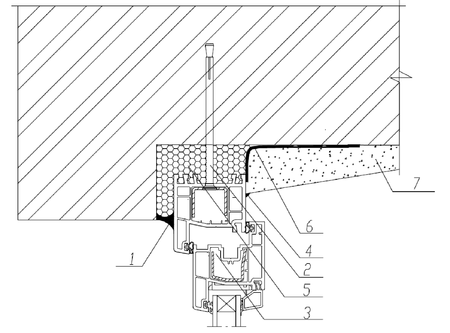

1 — изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 2 — пенный утеплитель; 3 — анкерная пластина; 4 — пароизоляционный герметик

Рисунок В.1 — Узел верхнего (бокового) примыкания оконного блока к проему с четвертью в стене из кирпича с применением ленты ПСУЛ без отделки внутреннего откоса -

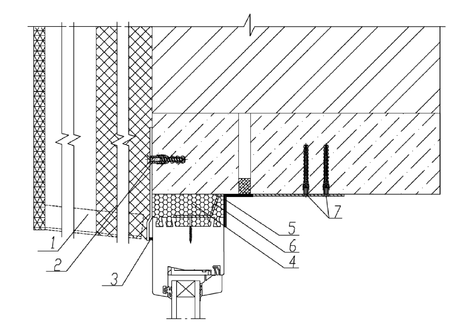

1 — паропроницаемый герметик; 2 — рамный дюбель; 3 — декоративная заглушка; 4 — герметик; 5 — пенный утеплитель; 6 — пароизоляционный герметик; 7 — штукатурный раствор

Рисунок В.2a — Узел верхнего (бокового) примыкания оконного блока к проему с четвертью в стене из кирпича с применением паропроницаемого герметика с отделкой внутреннего откоса штукатурным раствором -

1 — паропроницаемый герметик; 2 — рамный дюбель; 3 — декоративная заглушка; 4 — герметик; 5 — пенный утеплитель; 6 — пароизоляционный герметик; 7 — штукатурный раствор; 8 — утеплитель

Рисунок В.2б — Узел верхнего (бокового) примыкания оконного блока к проему с четвертью в стене из кирпича со смещением во внутрь с применением паропроницаемого герметика с отделкой внутреннего откоса штукатурным раствором -

1 — изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ) с нащельником из ПВХ; 2 — пенный утеплитель; 3 — анкерная пластина; 4 — пароизоляционная лента

Рисунок В.З — Узел верхнего (бокового) примыкания оконного блока к проему без четверти в однослойной бетонной панельной стене с применением ПСУЛ -

1 — паропроницаемый герметик; 2 — пенный утеплитель; 3 — рамный дюбель; 4 — паронепроницаемый герметик или пароизоляционная лента; 5 — уголок из ПВХ; 6 — полиэтиленовая пленка; 7 — гипсокартонный лист с окраской; 8 — уголок из ПВХ

Рисунок В.4 — Узел верхнего (бокового) примыкания оконного блока к проему без четверти в однослойной бетонной панельной стене с применением герметиков и отделкой внутреннего откоса влагостойким гипсокартонным листом -

1 — отлив; 2 — шумогасящая подкладка; 3 — пенный утеплитель; 4 — опорная колодка; 5 — уголок из ПВХ; 6 — паронепроницаемый герметик или пароизоляционная лента; 7 — опорный брусок; 8 — подоконник из ПВХ; 9 — штукатурный раствор

Рисунок В.5 — Узел нижнего примыкания оконного блока к проему без четверти в однослойной бетонной панельной стене с применением пароизоляционной ленты -

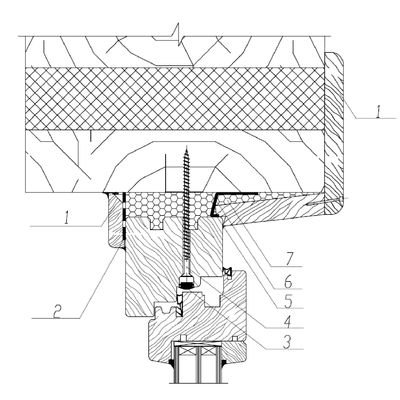

1 — изоляционная саморасширяющаяся паропроницаемая лента (ПСУЛ); 2 — анкерная пластина; 3 — пенный утеплитель; 4 — паронепроницаемый герметик или пароизоляционная лента; 5 — вкладыш из антисептированного пиломатериала; 6 — дюбель со стопорным шурупом

Рисунок В.6 — Узел бокового (верхнего) примыкания оконного блока к проему в трехслойной бетонной панельной стене с эффективным утеплителем с применением ПСУЛ и пароизоляционной ленты -

1 — вентилируемый фасад (показан условно); 2 — анкер ∅6×60 (шаг крепления — 500 мм); 3 — паропроницаемый герметик; 4 — пенный утеплитель; 5 — паронепроницаемый герметик; 6 — анкерная пластина; 7 — дюбель со стопорным шурупом

Рисунок В.7 — Узел верхнего (бокового) узла примыкания к проему в стене с вентилируемым фасадом с облицовкой кирпичом с применением герметиков -

1 — нащельник; 2 — паропроницаемый герметик; 3 — декоративная заглушка; 4 — строительный шуруп; 5 — силиконовый герметик; 6 — пароизоляционный герметик; 7 — пенный утеплитель

Рисунок В.8a — Узел верхнего (бокового) узла примыкания деревянного оконного блока к проему в каркасной стене -

1 — нащельник; 2 — паропроницаемый герметик; 3 — декоративная заглушка; 4 — строительный шуруп; 5 — силиконовый герметик; 6 — пароизоляционный герметик; 7 — пенный утеплитель

Рисунок В.8б — Узел верхнего (бокового) узла примыкания деревянного оконного блока к проему в стене из бревна и бруса -

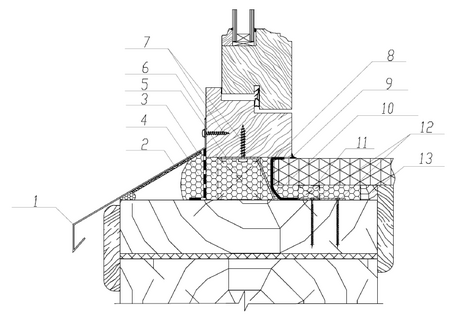

1 — отлив; 2 — шумогасящая подкладка; 3 — пенный утеплитель; 4 — гидроизоляционная лента; 5 — опорная колодка; 6 — силиконовый герметик; 7 — строительный шуруп; 8 — анкерная пластина; 9 — силиконовый герметик; 10 — пароизоляционная лента; 11 — опорный брусок; 12 — строительный шуруп; 13 — антисептированный брусок

Рисунок В.9 – Узел нижнего узла примыкания деревянного оконного блока к проему в деревянной стене

Приложение Г (обязательное)

[править]Правила закрепления оконных блоков в стеновых проемах

- Г.1 Установка и крепление оконных блоков

Г.1.1 Выбор места установки оконного блока по глубине стенового проема определяют согласно проектному решению. При этом следует учитывать значения монтажных зазоров в соответствии с 5.6.1.

Г.1.2 Оконные блоки устанавливают по уровню в пределах допускаемых отклонений и временно фиксируют установочными клиньями или иным способом в местах угловых соединений коробок и импостов. После установки и временной фиксации коробку оконного блока крепят к стеновому проему с помощью крепежных элементов (см. рисунок Б.1). Установочные клинья удаляют перед устройством утеплительного слоя монтажного шва. При установке оконных блоков допускается использовать опорные колодки, которые после крепления разворачивают из монтажного положения в рабочее (см. рисунки Б.2 и Б. З), места их установки заполняют утеплительным материалом с наружной и внутренней стороны.

Г.1.3 Выбор крепежных элементов и их глубину заделки в стене устанавливают в РД на основании расчета несущей способности крепежа.

Расстояние между точками закрепления окна по контуру проема устанавливают на основании технических требований производителя профильной системы.

Расстояние от внутреннего угла коробки до крепежного элемента не должно превышать 150—180 мм; от узла импостного соединения до крепежного элемента — 120—180 мм.

Минимальные расстояния между крепежными элементами не должны превышать указанны в таблице Г.1:

| Наименование | Ширина коробки, мм | Расстояние между крепежными элементами, мм |

|---|---|---|

Коробки из:

|

До 62 | 700 |

| Св. 62 | 600 | |

|

До 62 | 600 |

| Св. 62 | 500 | |

|

До 78 | 800 |

| Св. 78 | 700 | |

|

Св. 48 | 600 |

Г.1.4 Для передачи нагрузок, действующих в плоскости оконного блока, на строительную конструкцию применяют опорные (несущие) колодки из полимерных материалов твердостью не менее 80 ед. по Шору А или пропитанной защитными средствами древесины твердых пород. Число и расположение опорных колодок определяют в технологической документации. Рекомендуемая длина колодки — 100-120 мм. Опорные колодки устанавливают после крепления оконного блока к стеновому проему крепежными элементами.

- Г.2 Требования к отделке оконных проемов

Г.2.1 Места примыкания накладных внутренних откосов (независимо от их конструкции) к коробке оконного блока и монтажному шву должны быть герметизированы, при этом должны выполняться мероприятия, исключающие в период эксплуатации проявление трещин и щелей (например, уплотнение примыканий герметиками или другими материалами, обладающими достаточной деформационной устойчивостью).

Г.2.2 При установке оконного слива в узлах примыкания к стеновому проему и коробке оконного блока необходимо обеспечивать условия, исключающие попадание влаги в монтажный шов. а под сливами следует устанавливать прокладки (гасители), снижающие шумовое воздействие дождевых капель. Угол наклона слива должен быть не менее 100° от вертикальной плоскости.

Г.2.3 Примыкание подоконника к коробке оконного блока должно быть плотным, герметичным и устойчивым к деформационным воздействиям. Установка подоконника проводится на опорные несущие колодки, размеры и число которых должны обеспечивать нагрузку в вертикальной плоскости не менее 100 кг. При выносе подоконника более чем на 1/3 ширины от плоскости стены рекомендуется установка дополнительных кронштейнов. Прогиб подоконника не должен быть более 2 мм на 1 м длины.

Приложение Д (обязательное)

[править]Расчетный метод оценки температурного режима узлов примыкания оконных блоков к стеновым проемам

- Д.1 Сущность метода

Данный метод предназначен для оценки температурного режима узлов примыкания оконных блоков к стеновым проемам и выбора наиболее рационального конструктивного решения монтажных швов с учетом геометрической формы, места расположения и теплопроводности герметизирующих материалов, оконных блоков и стеновых конструкций.

Сущность метода заключается в моделировании стационарного процесса теплопередачи через узлы примыканий оконного блока к стеновому проему с использованием соответствующего программного обеспечения.

Д.2 Требования к программному обеспечению

Д.2.1 Программное обеспечение, с помощью которого выполняют расчет, должно иметь сопровождающую техническую документацию и обеспечивать возможность расчета двухмерного (плоского) или трехмерного (пространственного) температурного поля, тепловых потоков в заданной области ограждающих конструкций при стационарных условиях теплопередачи.

Д.2.2 Ввод исходных данных должен проводиться либо в графическом виде (с экрана монитора, сканера, графического или конструкторского файла), либо в виде табличных данных и обеспечивать возможность задания требуемых характеристик материалов и граничных условий рассчитываемой конструкции в заданной области. Должны быть предусмотрены как использование банка данных, так и возможность введения исходных данных.

Д.2.3 Представление результатов расчета должно обеспечивать возможность визуализации температурного поля, определение температуры в любой точке рассчитываемой области, определение суммарных входящих и выходящих тепловых потоков через заданные поверхности.

Д.2.4 Окончательные результаты расчета должны представляться в документированном виде и включать в себя расчетные температуры наружного и внутреннего воздуха, коэффициенты теплообмена поверхностей, распределение температур по заданному сечению рассчитанного узла.

- Д.З Общие указания

Д.3.1 Оценка температурного режима узлов примыканий оконного блока к стеновым проемам должна проводиться для следующих характерных сечений (см. рисунок Д.1):

- узла сопряжения оконного блока с простенком (горизонтальное сечение);

- узла сопряжения с подоконником (вертикальное сечение);

- узла сопряжения с перемычками оконного проема (вертикальное сечение);

- узла сопряжения порога балконной двери с плитой перекрытия (для балконных дверей).

При использовании программы расчета трехмерных температурных полей оценка температурного режима указанных сечений может проводиться на основе расчета одного пространственного блока, включающего в себя фрагмент наружной стены с заполнением оконного проема.

Д.3.2 Размеры расчетной области рекомендуется принимать:

- для поверхностей, граничащих с наружным и внутренним воздухом, — в соответствии с очертаниями конструктивных элементов ограждений;

- для поверхностей (сечений), ограничивающих расчетную область, — по осям симметрии ограждающих конструкций или на расстоянии не менее четырех толщин конструктивного элемента, попадающего в сечение.

Д.3.3 Граничные условия следует принимать:

- для поверхностей, граничащих с наружным и внутренним воздухом, — в соответствии с нормами проектирования соответствующих зданий и сооружений и климатическим районом строительства;

- для поверхностей (сечений), ограничивающих расчетную область, тепловой поток и коэффициенты теплоотдачи, — равными нулю.

Д.3.4 Расчет температурного режима узлов примыкания рекомендуется проводить в следующем порядке:

- определяют размеры расчетной области и выбирают характерные сечения;

- составляют расчетные схемы узлов примыкания, при этом сложные конфигурации участков, например криволинейные, заменяют более простыми, если эта конфигурация имеет незначительное влияние в теплотехническом отношении;

- проводят подготовку и ввод в программу исходных данных: геометрических размеров, расчетных коэффициентов теплопроводности, расчетных температур наружного и внутреннего воздуха, расчетных коэффициентов теплоотдачи участков поверхностей;

- выполняют расчет температурного поля;

- проводят визуализацию результатов расчета, анализируют характер распределения температур в рассматриваемой области, определяют температуру внутренней и наружной поверхностей в отдельных точках; устанавливают минимальную температуру внутренней поверхности; результаты расчета сопоставляют с требованиями настоящего стандарта и других НД; определяют суммарный тепловой поток, входящий в расчетную область; при необходимости конструктивное решение узла примыкания изменяют и проводят повторные расчеты;

- составляют документированный отчет по результатам расчетов.

- Д.4 Основные требования к сопровождающей технической документации

Сопровождающая техническая документация должна содержать:

- область применения программного средства;

- сведения о сертификации программной продукции;

- подробное описание назначения программы и ее функций;

- описание математических моделей, используемых в программе;

- сведения о специалисте, выполнившем расчет, и его квалификации.

- Д.5 Пример расчета

Необходимо провести расчет температурного поля и оценить возможность выпадения конденсата на поверхности узла примыкания оконного блока из клееной древесины по ГОСТ 24700 к простенку однослойной кирпичной стены из полнотелого кирпича на цементно-песчаном растворе (горизонтальное сечение). Наружный гидроизоляционным слои — предварительно сжатая уплотнительная лента, центральный слой — пенный утеплитель, внутренний слой — пароизоляционная лента. Поверхность оконного откоса утеплена термовкладышем из экструдированного пенополистирола толщиной 25 мм. Основные размеры и характеристика материалов оконного блока и наружной стены представлены на рисунке Д.2.

Исходные данные: расчетная температура внутреннего воздуха tвр = 20 °С; расчетная температура наружного воздуха tнр = минус 28 °С; температура «точки росы» tр = 10,7 °С; расчетный коэффициент теплоотдачи внутренней поверхности стены αвст = 8,7 Вт/(м2 · °С), расчетный коэффициент теплоотдачи внутренней поверхности оконного блока αвок = 8,0 Вт/(м2 · °С), коэффициент теплоотдачи наружной поверхности стены и оконного блока αн = 23,0 Вт/(м2 · °С).

Расчетная область узла примыкания принята по осям симметрии оконного блока и простенка наружной стены. Расчетная схема представлена на рисунке Д.2 а), схема задания граничных условий на рисунке Д.2 б).

Результаты расчета представлены на рисунке Д. З в виде распределения температур (изотерм) по сечению рассчитываемой области и значений температур внутренней и наружной поверхностей в отдельных наиболее характерных точках.

Анализ результатов расчетов показывает, что минимальная температура внутренней поверхности наблюдается в зоне сопряжения оконной коробки с откосом оконного проема и составляет tвmin = 12,6 °С. Сопоставление минимальной температуры внутренней поверхности с температурой точки росы свидетельствует об отсутствии условий выпадения конденсата на поверхности данного узла примыкания (в то же время температура на внутренней поверхности стеклопакета в области дистанционной рамки составляет 3,4 °С, что приводит к выпадению конденсата в данной области, но не противоречит требованиям действующих НД).

Рисунок Д.2 — Расчетная схема и схема задания граничных условий узла примыкания оконного блока к оконному проему

Приложение Е (обязательное)

[править]Оценка теплотехнических характеристик узлов примыкания оконных блоков к стеновым проемам в лабораторных и натурных условиях

- Е.1 Сущность методики

Методика оценки теплотехнических характеристик узлов примыкания оконных блоков к стеновым проемам предназначена для проведения лабораторных и натурных работ по контролю теплотехнических характеристик монтажного шва.

Сущность методики заключается в замере локальных температур на внутренней поверхности монтажного шва и оценке их соответствия нормам проектирования при заданных параметрах внутреннего микроклимата и климатических условиях строительства.

- Е.2 Требования к образцам

Е.2.1 При проведении лабораторных испытаний проем испытательной камеры должен быть идентичен конструкции стенового проема, а образец оконного блока — оконному блоку, приведенным в конструкторской документации на испытуемый монтажный шов (узел примыкания). Конструкцию и технологию устройства монтажного шва принимают согласно конструктивному решению узла примыкания, установленному в проектной документации.

Е.2.2 При проведении натурного обследования проводят выборочные испытания типовых узлов примыкания на каждом этаже здания, но не менее 10% общего объёма.

Е.2.3 При наличии специальных решений узлов примыкания, а также выявленных отклонений от проектных решений проводят контроль 100% конструкций.

- Е.З Проведение лабораторных испытаний

Е.3.1 При проведении лабораторных испытаний климатическая камера должна иметь холодное и теплое отделения, соответствовать требованиям ГОСТ 26254 и быть способной поддерживать заданные условия испытаний в течение не менее 48 ч.

При проведении испытаний оператор должен находиться вне холодного и теплого отделений климатической камеры. Допускается вход в теплое отделение для проведения тепловизионного контроля и проверки качества установки датчиков. Фиксирование данных после входа в теплое отделение климатической камеры допускается после подтверждения выхода тепловых потоков и температур на поверхности конструкции на стационарный режим.

Е.З.2 При проведении лабораторных испытаний составляют программу с учетом следующих условий:

- температура в теплом отделении климатической камеры выбирается согласно требованиям к внутреннему микроклимату (внутренняя температура, влажность воздуха) по ГОСТ 30494;

- температура в холодном отделении климатической камеры выбирается согласно требованиям действующих НД как температура наиболее холодной пятидневки для региона строительства;

- коэффициент теплоотдачи внутренней и наружной поверхностей выбирается и поддерживается согласно требованиям действующих НД.

Е.3.3 Лабораторный образец выдерживается в условиях выбранных наружной и внутренней температур до выхода на стационарный режим согласно требованиям ГОСТ 26254, но не менее 24 ч.

Е.3.4 Перед началом записи результатов измерения температур и тепловых потоков проводят тепловизионную съемку внутренней поверхности оконного блока и узлов примыкания к стеновой конструкции согласно ГОСТ 26629. Тепловизионную съемку выполняют перпендикулярно к поверхности оконного блока. Первоначально выполняется съемка всего оконного блока, включая монтажные швы. После ее выполнения выполняется детальная съемка фрагментов конструкции, имеющих температурные неоднородности.

Допускается выбор перепада между теплым и холодным отделениями климатической камеры менее, чем это регламентировано ГОСТ 26254 и ГОСТ 26629, при соответствующем обосновании.

Е.3.5 Пример проведения тепловизионной съемки внутренней поверхности оконного блока и узла примыкания к стеновой конструкции приведен на рисунке Е.1.

При обнаружении температурной неоднородности на внутренней поверхности монтажного шва выполняют ее анализ на соответствие требованиям действующих НД по температуре на внутренней поверхности, замер локального значения температуры термощупом либо термопарой.

Монтажный шов, имеющий локальные значения температур менее чем температура точки росы для заданных условий внутреннего микроклимата, считается дефектным.

По результатам измерения минимальной температуры на внутренней поверхности монтажного шва с учетом данных по температуре точке росы в конкретном регионе и в зависимости от типа зданий в соответствии с Приложением Р[2] ему присваивается класс по таблице 1 настоящего стандарта.

- Е.4 Проведение натурных испытаний

Е.4.1 Перед проведением натурного обследования проводят компьютерное моделирование всех типовых узлов в соответствии с приложением Д для температур наружного и внутреннего воздуха, ожидаемых при выполнении натурного обследования. Результаты моделирования оформляют в графическом либо табличном виде для сопоставления с результатами натурного обследования.

Е.4.2 Перед проведением натурного обследования конструкция должна быть выведена на стационарный режим.

Е.4.3 Контрольные натурные измерения температур на внутренней поверхности шва могут проводиться в любое время года.

При условии проведения работ по герметизации швов в зимнее время в неотапливаемом помещении до начала измерений температура в контрольном помещении должна быть повышена до 20 °С и поддерживаться в течение 24 ч до начала измерений.

Контрольные измерения температур рекомендуется проводить при облачном небе без воздействия прямой солнечной радиации.

Допускается проведение испытаний при перепаде температур наружного и внутреннего воздуха, не менее чем в 1,5 раза большем предела точности тепловизионной камеры, но не менее 15 °С.

Допускается создание требуемого перепада температур в летнее время обогревом внутренних помещений с использованием отопительных приборов при условии длительного воздействия (не менее 48 ч) и отсутствия прямого обогрева образцов.

Е.4.4 После установления стационарных условий в контрольном помещении с окном проводят:

- наружную и внутреннюю тепловизионную съёмку;

- определение теплотехнически однородных зон;

- замер температур на наружной и внутренней поверхностях стены в однородных зонах, исключающих влияние оконного блока;

- замер температур на внутренней поверхности монтажного шва.

При проведении внутренней тепловизионной съемки приборы отопления должны быть изолированы и экранированы.

Е.4.5 Измерения температур проводят согласно результатам предварительной тепловизионной съемки во всех зонах монтажного шва, а также на участках обнаруженных температурных неоднородностей.

Результаты замера внутренних температур сопоставляют с результатами предварительного компьютерного моделирования типовых узлов для значения температур наружного и внутреннего воздуха.

При невозможности сопоставления выполняют пересчет минимального из измеренных значений температуры на внутренней поверхности монтажного шва согласно методике приложения 7 ГОСТ 26254.

Е.4.6 Оценку пригодности монтажного шва выполняют из условий превышения локальных значений температур. Если минимальное откорректированное значение локальной температуры ниже, чем температура точки росы для заданных условий внутреннего микроклимата, монтажный шов считается дефектным.

Класс подтверждается по таблице 1 настоящего стандарта по результатам измерения минимальной температуры на внутренней поверхности монтажного шва с учетом данных по температуре точке росы в конкретном регионе и зависимости от типа зданий в соответствии с Приложением Р[2].

Приложение Ж (справочное)

[править]Методика определения водопроницаемости узлов примыкания оконных блоков к стеновым проемам в лабораторных и натурных условиях

- Ж.1 Подготовка к испытаниям

Ж.1.1 Перед началом проведения испытаний составляют программу испытаний, в которой определяют конкретные места пролива на объекте и их число.

Ж.1.2 Подготавливают к работе оборудование, средства измерений и вспомогательные устройства, используемые при испытании, включая проверку их исправности.

Ж.1.3 Гибкий шланг, по которому подается вода к дождевальному устройству, подключают к ближайшему источнику водоснабжения, обеспечивающему требуемое давление 200—240 кПа.

Ж.1.4 Перед испытанием проводят пробное включение аппаратуры и, при необходимости, корректируют заданное давление воды и расстояние до объекта.

- Ж.2 Условия проведения испытаний

Ж.2.1 Испытания проводят в дневное время при достаточной освещенности объекта испытаний.

Ж.2.2 Температура окружающего воздуха должна быть не менее 5 °С.

Ж.2.3 Температура воды для пролива должна быть от 6 °С до 20 °С.

Ж.2.4 Форсунка до>едевального устройства должна располагаться под углом (90 ± 15) °С к поверхности объекта испытаний.

Ж.2.5 Давление воды в форсунке должно поддерживаться в пределах 200–240 кПа в течение всего времени испытаний данного объекта.

Ж.2.6 Во время испытаний не допускается попадание атмосферной влаги на поверхность испытуемого объекта.

- Ж.З Проведение испытаний

Ж.3.1 Сопло форсунки дождевального устройства располагают на расстоянии (300 ± 30) мм от поверхности выбранного участка монтажного шва.

Ж.3.2 Включают подачу воды к дождевальному устройству.

Ж.3.3 Испытание проводят путем непрерывного пролива выбранного участка объекта в течение 5 мин, при этом форсунку перемещают равномерно вперед и назад параллельно поверхности объекта, соблюдая требования Ж.2.4 и Ж.3.1.