ГАЗОВОЕ ПРОИЗВОДСТВО, развилось первоначально в Англии в начале 19 в. В 80-х гг. в Г. п. начинается быстрый прогресс: печи увеличиваются в размерах, появляются сначала наклонные, а затем вертикальные реторты. Небольшие реторты, вместимостью 100—200 кг угля, заменяются большими камерами, загрузка к-рых доходит до 15 т. кг. Пламенные топки заменились генераторами (см. Газогенератор), которые часто строятся отдельно от печей. В следующей таблице указаны главнейшие данные по газовым печам в порядке их развития.

| Система печей | Год изобретения | Вес загрузки в 1 реторте (кг) |

Время перегонки в часах |

Колич. угля в каждой реторте в сутки (кг) |

Колич. газа в ка- ждой реторте в 24 часа (м³) |

Расход топлива (чистый кокс) на 100 м³ (кг) |

Число рабочих в 24 ч. для 100 т. м³ |

|---|---|---|---|---|---|---|---|

Колосн. печь с ретор- тами З-м |

1804 |

100 |

4 |

600 |

180 |

83.0 |

234 |

Генераторн. печи с гори- зонт, ретортами 3-м |

1878 |

150 |

4 |

900 |

270 |

60.0 |

175 |

Печи с наклон. ретор- тами 5-м |

1884 |

350 |

8 |

1.050 |

315 |

60.0 |

114 |

Печи с вертик. реторта- ми 5-м |

1905 |

570 |

12 |

1.140 |

429 |

35.5 |

24 |

Мюнхен. печи с наклон. камерами |

1907 |

8.000 |

24 |

8.000 |

2.700 |

40.0 |

22 |

Печи с горизонт, ка- мерами |

1909 |

10.000 |

24 |

10.000 |

3.300 |

30.3 |

19 |

Печи с вертик. камера- ми периодические |

1919 |

10.000 |

24 |

10.000 |

3.800 |

35.5 |

21 |

Печи с вертик. каме- рами постоянные |

1920 |

— |

— |

10.000 |

4.800 |

24.0 |

22 |

Печи. Типичными печами для производства газа на заводах средней величины в наст. время являются печи с вертикальными ретортами сист. Дессау (рис. 1). Подвозимый к ретортному зданию уголь высыпается в приемную воронку А элеватора, отсюда он падает вниз в чугунное корыто, захватывается ковшами, поднимающими его на самый верх здания, и через направляющий жолоб В попадает в воронки. Из воронок он может попасть или на самотаску Д или в вагонетки Г и распределяется по закромам Е, расположенным наверху всего ретортного здания. Из закромов уголь в любой момент может быть нагружен в воронки Ж, передвигающиеся по подвесной дороге над верхними отверстиями реторт. Воронки имеют  Рис. 1. три отверстия и могут загрузить одновременно три реторты. Газовые печи строятся обычно в виде аггрегатов из 4—6—8 печей вместе. На рис. 2 изображена в двух разрезах, вертикальном и горизонтальном, в упрощенном виде, газовая печь. Главные части печи—генератор А, отапливаемый коксом, получающимся как побочный продукт Г. п. после перегорания угля. В генераторе устраиваются ступенчатые колосники Б. Генератор обогревает 18 реторт В, загруженных каменным углем. Газы, обогревающие реторты, идут снизу кверху, по направлению стрелок, здесь разделяются, обходят генератор с той и другой стороны, опускаются вниз в дымовой канал и идут дальше в дымовую трубу. В каждую реторту загружается сразу ок. 500 кг угля. Этот уголь остается в реторте ок. 16 час. За 2 или за 3 часа до окончания перегонки в реторты пускается пар. Раскаленным коксом пар разлагается по формуле . Водяной газ, к-рый образуется при этом, увеличивает выход газа на единицы угля. Смешанный газ (каменноугольный и водяной) имеет обычно теплотворную способность 4.400—4.500 кал. На 100 кг донецкого угля получается от 40 до 43 м³ газа.

Рис. 1. три отверстия и могут загрузить одновременно три реторты. Газовые печи строятся обычно в виде аггрегатов из 4—6—8 печей вместе. На рис. 2 изображена в двух разрезах, вертикальном и горизонтальном, в упрощенном виде, газовая печь. Главные части печи—генератор А, отапливаемый коксом, получающимся как побочный продукт Г. п. после перегорания угля. В генераторе устраиваются ступенчатые колосники Б. Генератор обогревает 18 реторт В, загруженных каменным углем. Газы, обогревающие реторты, идут снизу кверху, по направлению стрелок, здесь разделяются, обходят генератор с той и другой стороны, опускаются вниз в дымовой канал и идут дальше в дымовую трубу. В каждую реторту загружается сразу ок. 500 кг угля. Этот уголь остается в реторте ок. 16 час. За 2 или за 3 часа до окончания перегонки в реторты пускается пар. Раскаленным коксом пар разлагается по формуле . Водяной газ, к-рый образуется при этом, увеличивает выход газа на единицы угля. Смешанный газ (каменноугольный и водяной) имеет обычно теплотворную способность 4.400—4.500 кал. На 100 кг донецкого угля получается от 40 до 43 м³ газа. Рис. 2. Когда, наконец, процесс перегонки закончен, открываются нижние крышки реторт, и раскаленный кокс, в который превратился уголь, выпадает на наклонную плоскость тележки И, передвигающейся под печами (рис. 1). Отсюда он сваливается в жолоб, на движущуюся двойную цепь с рядом поперечных брусков, к-рая подает его в железный резервуар, находящийся рядом с ретортным зданием. При перегонке каменного угля в ретортах, в виде газов и паров, улетает ок. 30% всего веса угля; остальные 70% остаются в реторте в виде кокса. Газовый кокс представляет собой хорошее топливо для печей; однако, он не пригоден для отливки чугуна и не может в этом отношении заменить собой металлургический кокс, получающийся из коксовых печей.

Рис. 2. Когда, наконец, процесс перегонки закончен, открываются нижние крышки реторт, и раскаленный кокс, в который превратился уголь, выпадает на наклонную плоскость тележки И, передвигающейся под печами (рис. 1). Отсюда он сваливается в жолоб, на движущуюся двойную цепь с рядом поперечных брусков, к-рая подает его в железный резервуар, находящийся рядом с ретортным зданием. При перегонке каменного угля в ретортах, в виде газов и паров, улетает ок. 30% всего веса угля; остальные 70% остаются в реторте в виде кокса. Газовый кокс представляет собой хорошее топливо для печей; однако, он не пригоден для отливки чугуна и не может в этом отношении заменить собой металлургический кокс, получающийся из коксовых печей.

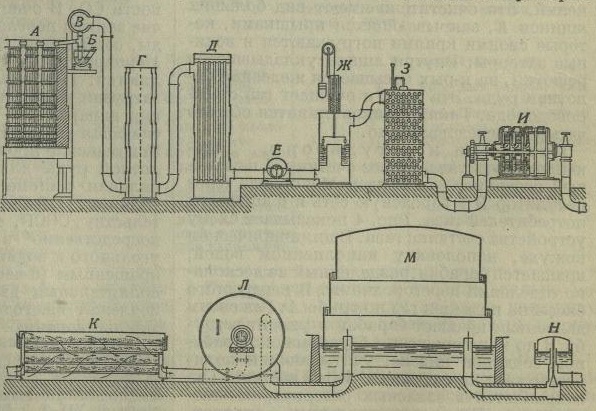

Охлаждение газа, очистка от смолы и промывание. Из реторт А (рис. 3) газ проходит через гидравлический затвор Б в сборную трубу В. Отсюда он попадает в воздушные холодильники Г и Д. Газ поступает в воздушный холодильник при t° ок. 80° и выходит охлажденным примерно Рис. 3. Расположение аппаратов газового производства. до 30—35°. В гидравлич. затворе и холодильниках из газа при его охлаждении выпадают конденсационная вода и тяжелые углеводороды (смола). В конденсационной воде растворяется аммиак, связывающий часть углекислоты и сероводорода. Т. о., в холодильниках уже начинается освобождение газа от вредных примесей. После холодильников газ проходит через эксгаустор—вращающийся насос Е, регулирующий извлечение из реторт всего газа, по мере его образования, так, чтобы давление в ретортах не увеличилось. Извлекая газ из реторт, эксгаустор прогоняет газ дальше через все аппараты до самого последнего—газголдера (см.),

Рис. 3. Расположение аппаратов газового производства. до 30—35°. В гидравлич. затворе и холодильниках из газа при его охлаждении выпадают конденсационная вода и тяжелые углеводороды (смола). В конденсационной воде растворяется аммиак, связывающий часть углекислоты и сероводорода. Т. о., в холодильниках уже начинается освобождение газа от вредных примесей. После холодильников газ проходит через эксгаустор—вращающийся насос Е, регулирующий извлечение из реторт всего газа, по мере его образования, так, чтобы давление в ретортах не увеличилось. Извлекая газ из реторт, эксгаустор прогоняет газ дальше через все аппараты до самого последнего—газголдера (см.), Рис. 4. где он и запасается для дальнейшего использования. Следующий аппарат—смолоотделитель Ж, отделяющий смолу, находящуюся в газе в виде мельчайшей пыли. Затем газ проходит через три, имеющие одинаковое устройство, аппарата, где промывается разными жидкостями: в одном аппарате—раствором железного купороса, для удаления цианистых соединений, во втором—тяжелым каменноугольным маслом, для удаления нафталина, и, наконец, в третьем—чистой водой, для удаления аммиака (на рис. 1 вместо трех однородных по конструкции аппаратов показан один аппарат И). Между указанными аппаратами ставится дополнительный холодильник, системы Рейтера, где газ охлаждается, проходя между рядом горизонтально лежащих труб, в к-рых циркулирует вода, и, в дополнение к этому, в самое пространство, через к-рое идет газ, пускается вода в виде тонких струек. После указанной предварительной очистки газ проходит ряд очистителей от сернистых соединений. Эти очистители имеют вид больших ящиков К, закрывающихся крышками, которые своими краями погружаются в водяные затворы. Внутри ящика укладываются решотки, на к-рых насыпается железная болотная руда. Эта руда и очищает газ от сероводорода. Таких ящиков ставится обычно четыре последовательно.

Рис. 4. где он и запасается для дальнейшего использования. Следующий аппарат—смолоотделитель Ж, отделяющий смолу, находящуюся в газе в виде мельчайшей пыли. Затем газ проходит через три, имеющие одинаковое устройство, аппарата, где промывается разными жидкостями: в одном аппарате—раствором железного купороса, для удаления цианистых соединений, во втором—тяжелым каменноугольным маслом, для удаления нафталина, и, наконец, в третьем—чистой водой, для удаления аммиака (на рис. 1 вместо трех однородных по конструкции аппаратов показан один аппарат И). Между указанными аппаратами ставится дополнительный холодильник, системы Рейтера, где газ охлаждается, проходя между рядом горизонтально лежащих труб, в к-рых циркулирует вода, и, в дополнение к этому, в самое пространство, через к-рое идет газ, пускается вода в виде тонких струек. После указанной предварительной очистки газ проходит ряд очистителей от сернистых соединений. Эти очистители имеют вид больших ящиков К, закрывающихся крышками, которые своими краями погружаются в водяные затворы. Внутри ящика укладываются решотки, на к-рых насыпается железная болотная руда. Эта руда и очищает газ от сероводорода. Таких ящиков ставится обычно четыре последовательно.

Счетчики и регуляторы. Дальнейший путь газа—через счетчик Л в запасный резервуар—газголдер М и отсюда через регулятор Н в городскую сеть и в аппараты потребителей газа. Рис. 4 показывает схему устройства счетчика газа. В цилиндрическом кожухе, наполовину наполненном водой, вращается барабан, разделенный на несколько отделений перегородками. В центр этого бассейна подведен газ по трубе А. Газ своим давлением вращает барабан и уходит в трубу В по мере вращения барабана. С барабаном соединен индекс, учитывающий количество газа, прошедшего через счетчик. Газ сохраняется в запасных резервуарах—газголдерах. Регулятор давления—аппарат, разграничивающий газовую сеть с газовым заводом. Главная его часть—небольшой колокол, плавающий на воде, имеющий сообщение с началом газовой сети. Давление в газовой сети держится обычно ок. 50 мм. Если оно увеличивается или уменьшается, то колокол поднимается или опускается. С колоколом связан конический клапан, опускающийся и поднимающийся вместе с ним, открывающий или закрывающий выход газа из газголдера в городскую сеть.

Лит.: Bertelsmann W., Lehrbuch der Leuchtgasinduslrle, Stuttgart, 1911; Meade A., Modern Gasworks Practice, L., 1921; Winter H., Taschenbuch für Gasanstalten, Kokereien, Schwelereien und Teerdestillationen, Halle, 1926.

| Текст этого раздела (автор: Зиновий Борисович Смелянский) является несвободным и в настоящее время не может быть помещен в Викитеку. В соответствии со статьёй 1281 ГК РФ, текст перейдёт в общественное достояние 1 января 2035 года. См. копию текста на сайте Wikilivres.ru или сканированный текст по ссылке в заголовке страницы.

|

Статистико-экономический очерк. Под понятие Г. п. обычно подводят лишь деятельность муниципальных и частных предприятий, для к-рых основное значение имеет выработка угольного (преимущественно светильного) газа для нужд населения. При этом в стороне остается природный нефтяной газ, добываемый из недр, а также доменный газ, все виды генераторн. газов и газы коксовых печей, получаемые в виде побочных выходов и потребляемые, гл. обр., в самих производящих их предприятиях. Г. п. обслуживает преимущественно городской обиход (варку пиши, освещение улиц и зданий и в меньшей мере отопление). В последние десятилетия развитие электрификации сузило сферу действия Г. п. Однако, в развитых промышленных странах (Соед. Штаты Сев. Америки, Германия) Г. п. продолжает развиваться, сохранив не только почти безраздельное господство в домашнем хозяйстве, но и нек-рое обслуживание промышленности (ок. ¼ всего Г. п.). Это объясняется тем, что газовая осветительная арматура и приборы для варки и глажения обычно дешевле, прочнее и проще электрических. В 1926 Г. п. на 1 городского жителя дало в Англии 178 м³ газа, в Германии—51, во Франции—40, в Голландии—74. в Соед. Штатах—св. 100, в Австралии—117.

Наибольшего развития достигло Г. п. Англии, насчитывающее ок. 100 лет существования. В 1927 здесь было 782 газовых предприятия, выработавших 8,4 млрд. м³ газа и обслуживших 8,7 млн. потребителей (в 1920—лишь 7,4 млн.); Г. п. потребило 18,0 млн. т угля (9,5%. всего потребления его в стране), 1,0 млн. т кокса и 12,7 млн. л нефти; длина газопроводной сети достигла 73,7 тыс. км (против 62,5 тыс. км в 1920). В Г. п. Англии вложено около 160 млн. ф. ст.—лишь не на много меньше, чем в угольные рудники. В Соед. Штатах в 1909 было 1.296 заведений Г. п., в 1925—919; число рабочих—соответственно 37.215 и 46.998; выработка газа 4,3 млрд. м³ и 10,2 млрд. м³. Газовые предприятия, кроме выработанного ими самими газа, перепродают купленный на стороне газ (гл. обр. коксовый и природный). Всего в 1913 продано ими газа 5,3 млрд. м³, в 1925—12,9, в 1927—14,4. В Германии выработка городского газа в 1928 достигла 3,5 млрд. м³, угля в Г. п. израсходовано 4,2 млн. т. Переписью 1925 лишь в крупных городах учтена газопроводная сеть в 20.264 км; оборудованных газом домов—536,7 т. с 3.952 тыс. абонентов. В наст. время (1929) намечается коренное преобразование Г. п. Германии. Акц. об-во «Ruhrgas A. G.» выступило с проектом включения всех потребителей в одну грандиозную магистраль, прорезывающую всю страну, и централизованного Г. п. в угольных и металлургических районах. За счет использования дешевых доменных, коксовых и генераторных газов и разнообразн. тепловых отбросов и преимуществ централизованного хозяйства предполагается достигнуть значительного удешевления газа и увеличения его потребления в несколько раз. Несмотря на сопротивление нек-рых газовых об-в, ж. д. и др. заинтересованных групп, реализация этой программы уже началась: приступлено к прокладке сети протяжением ок. 530 км, заключены договоры на поставку газа с рядом городов и промышленных объединений.—В дореволюционной России Г. п. было ничтожно. В 1915 имелось лишь 20 газовых заводов. В 1906 в 8 крупнейших городах (Петербурге, Москве, Риге, Одессе, Харькове, Ростове н/Д., Ревеле и Варшаве) на 1 жителя было произведено не более 13,3 м³ газа. В наст. время (1929) функционирует лишь Московский газовый завод, производящий ок. 24 млн. м³ газа в год. Сдвиги в Г. п. Германии натолкнули советских хозяйственников и инженеров на мысль изучить проблему газификации подмосковных углей. Эта проблема, сулящая большие перспективы, разрабатывается при участии иностранных технических сил специальными комиссиями ВСНХ и треста «Москвуголь».

Лит.: «Техническая Энциклопедия», т. V, М., 1928; «Плановое Хозяйство», № 5, М., 1928; «Statistical Abstract of the United States», Washington, 1928; «Glück auf», № 50, 1928; «Wirtschaft und Statistik», № 2, Berlin, 1927; «Wirtschaftsdienst», № 44, Hamburg, 1927.